Mivel a megújuló energia iránti globális kereslet továbbra is növekszik, a napenergia -fotovoltaikus (PV) rendszerek középpontjában álltak. A napenergia sikerét és költséghatékonyságát befolyásoló számos tényező között szerepel a napelemek hosszú távú tartóssága. Míg a napelemek maguk is felelősek a napfény villamos energiává történő átalakításáért, a környező anyagok és az összeszerelési folyamatok védik a sejteket a nap, a szél, az eső és a hőmérsékleti ingadozások évtizedek óta.

Az egyik legfontosabb gép, amely részt vesz ebben a védő folyamatban, a Solar Laminator . Noha a gyártási vonalakban látványosan működik, a napenergia modul megbízhatóságához való hozzájárulása óriási. A megfelelően laminált napelemes panel ellenzi a nedvességet, a hőt és a mechanikai feszültséget legalább 25 évig. Ezzel szemben egy rosszul laminált panel szenvedhet a korai teljesítmény lebomlásától, delaminációjától vagy akár elektromos meghibásodásától. Ez a cikk feltárja, hogy a napenergia laminátorok hogyan működnek, milyen szerepet játszanak a hosszú távú tartósság biztosításában, és miért létezik a tervezés és működésük az egész PV-ipar számára.

A napenergia laminátor alapvető szerepének megértése

A A Solar Laminator egy speciális gép, amely a fotovoltaikus modul többrétegeit egyetlen, lezárt egységbe illeszti. A laminátor feladata az, hogy a kapszulát, a napelemeket, az üveg elülső lemezt és a hátlapokat hőt és nyomást használja vákuumkörnyezetben. Ezt a folyamatot laminálásnak nevezzük, és egy ellenőrzött ciklusban történik, amely biztosítja, hogy minden panel egyenletesen lezáródjon a külső környezeti elemekhez.

Minden egyes PV modul általában öt -hét réteget tartalmaz: az edzett üveg felső rétegével kezdve, majd egy kapszulázó film (általában Eva vagy Poe), a napelemek, a másik kapszuláns réteg és végül a védő hátlap. A laminálás során ezeket a rétegeket összenyomják és melegítik úgy, hogy a kapszuláns lágyuljon, áramlik a sejtek körül, és gélszerű ragasztóba gyógyul. Az eredmény egy teljesen zárt panel, amely megvédi a belső komponenseket az oxigén, a páratartalom és a fizikai stressztől.

E laminálási lépés nélkül még a legjobb minőségű napelemek is gyorsan romlanak valós körülmények között. A laminátor biztosítja, hogy az összes réteg véglegesen össze legyen lezárva, így a napelem alapvető szerkezeti integritását képezi.

Laminálás és annak hatása a panel élettartamára

A napenergia -modul hosszú élettartama nagymértékben függ attól, hogy képes -e az idő múlásával fenntartani a szerkezeti és elektromos integritást, még durva kültéri körülmények között is. Itt válik kritikussá a laminálási folyamat. A magas színvonalú laminálási folyamat megakadályozza a levegő és a víz bejutását, amelyek a korrózió és az elektromos szigetelés lebontásának vezető okai. Ezenkívül tartja a sejteket igazítva és mechanikusan stabil, csökkentve a mikrotok és más hosszú távú mechanikai károsodások kockázatát.

Ha egy panelnek kialakulása alakul ki - egy vagy több réteg különálló állapotban -, ez csapdába ejtheti a nedvességet, és elszíneződéshez, forró pontokhoz vagy akár ívhibákhoz vezethet. A delamináció gyakran a nem megfelelő hő, egyenetlen nyomás vagy helytelen vákuumszint miatt a laminálás során a rossz kötésből származik. Ez nem csak a teljesítményt befolyásolja, hanem érvénytelenítheti a garanciákat is, növelve a csere költségeit és a projekt leállását.

Ezért a napelemes laminátor teljesítménye közvetlenül befolyásolja a modul várható élettartamát. A robusztus laminálási lépés biztosítja, hogy a PV modulok képesek legyenek túlélni a 25-30 éves időjárási expozíciót, a hőmérsékleti ciklust, a mechanikai feszültséget és az ultraibolya sugárzást, anélkül, hogy teljesítményvesztést szenvednének.

Technológiai fejlődés a napenergia laminátorokban

A modern napenergia laminátorok jelentősen fejlődtek a korábbi kézi rendszerekből. A mai berendezéseket fejlett termálkezeléssel, többzónás fűtéssel, precíziós vákuumrendszerekkel és automatizált vezérlő algoritmusokkal tervezték, amelyek lehetővé teszik a következetes, megismételhető minőséget. Ezek az előrelépések csökkentik az emberi hibákat, és biztosítják, hogy minden modul megkapja az optimális kikeményedési profilt.

Az egyik fő frissítés a többlépcsős laminálási ciklus, amely lehetővé teszi a különböző fűtési és hűtési zónák pontos aktiválását. Például a kezdeti vákuumfázis eltávolítja a levegőzsebeket és a nedvességet, majd fokozatos fűtést követ, amely aktiválja a kapszulát. A hűtési fázisok ezután stabilizálják a kötést. A laminátornak szorosan ellenőriznie kell ezeket az átmeneteket, hogy megakadályozza a buborékok, hólyagok vagy a kapszulázó egyenetlen áramlását.

Egyes fejlett modellek kettős stádiumú vagy inline laminátorokat tartalmaznak, amelyek felgyorsítják a folyamatot, miközben fenntartják a magas színvonalat. Ezek a gépek növelik a nagy volumenű gyártók teljesítményét anélkül, hogy veszélyeztetnék a tartósságot. Mások PLC és HMI vezérlő rendszerekkel érkeznek, amelyek lehetővé teszik az operátorok számára, hogy a laminálási recepteket a kapszulázó anyag vagy a panel konfigurációja alapján állítsák be.

Ezenkívül az olyan innovációk, mint az infravörös melegítők, a zárt hurkú hőmérséklet-szabályozás és a termikus profilozás, biztosítják, hogy a panel minden négyzetcentimétere egyenletes hőt kapjon. Ez az egységesség kritikus fontosságú az erős kötés biztosítása érdekében az egész felületen, különösen az átlátszó háttámlákat használó nagyobb vagy bifaciális moduloknál.

Anyagi kompatibilitási és laminálási feltételek

Nem minden kapszulázó vagy háttérképű anyag viselkedik ugyanazt a hő alatt. Ezért a napenergia laminátoroknak képesnek kell lenniük arra, hogy különféle olvadékhőmérsékletekkel, viszkozitással és gyógyító profilokkal rendelkező anyagokat alkalmazzanak. Az EVA (etilén-vinil-acetát) hagyományosan az anyag, de az újabb alternatívákat, például a POE-t (poliefin elasztomer) alkalmazzák a jobb UV és a nedvességállóság érdekében.

Ahhoz, hogy ezek az anyagok optimálisan működjenek, a laminátornak pontos nyomást és vákuumszintet kell elérnie, jellemzően 100-150 mbar tartományban, legalább 150 ° C-os melegítéssel. A kikeményedési időt, a hőmérsékleti rámpát és a nyomás egységességét a felhasznált anyaghoz kell igazítani. Még az enyhe eltérések is veszélyeztethetik a tapadást, ami buborékoláshoz vagy rossz elektromos szigeteléshez vezet.

Számos laminátor most olyan receptkezelő rendszerekkel van felszerelve, amelyek különböző profilokat tárolnak a különböző modultípusokhoz. Ez megkönnyíti a gyártók számára a termelési futások közötti váltást anélkül, hogy a gép manuálisan újrakalibrálná. Az eredmény a nagyobb folyamatstabilitás és az anyag teljesítménye, a hosszú távú modul tartósságának két kritikus összetevője.

Minőségellenőrzés és tesztelés a laminálásban

A laminálás nem egyszeri feladat-ez egy olyan folyamat, amelyet folyamatosan ellenőrizni és tesztelni kell annak biztosítása érdekében, hogy minden modul megfeleljen a megbízhatósági előírásoknak. A gyártók gyakran végeznek lamináció utáni ellenőrzéseket, beleértve az EL (elektrolumineszcencia) képalkotást, a rejtett repedések vagy az üregek kötésének észlelése érdekében.

További általános tesztek közé tartozik a héjvizsgálatok (a tapadási szilárdság mérésére), a termikus ciklus (a kültéri körülmények szimulálására) és a nedves hőtesztelés (a modul nedvesség és megemelkedett hőmérsékletek kiadására). Az ezeket a teszteket teljesítő panelek sokkal nagyobb valószínűséggel tartják fenn a teljesítményt évtizedek óta.

A laminálás minősége szintén fontos szerepet játszik a testület garanciájában. A legtöbb PV modul garancia 25-30 év között tart, de ez a garancia csak akkor értelmes, ha a laminálási folyamat következetes és ellenőrizhető. Mint ilyen, a napenergia laminátor nem csupán a gyártás eszközévé válik, hanem a hosszú távú érték garantálja az ügyfelek és a telepítők számára egyaránt.

A napenergia laminátorok szerepe a nagy hatékonyságú és speciális modulokban

Ahogy a napenergia-ipar a nagy hatékonyságú és speciális modulok, például bifacialis, félcellás és tandem csomópontok felé halad, a laminátorra felvetett igények összetettebbé válnak. Ezek a fejlett modultípusok gyakran érzékenyebbek a hőre, és szerkezeti konfigurációikhoz speciális beágyazási technikákat igényelhetnek.

Például a bifacialis panelek üvegüveg-struktúrákat használnak a hagyományos hátlapkonfigurációk helyett. Ehhez olyan laminátorok szükségesek, amelyek képesek kezelni a kettős üveg vastagságát, mindkét oldalról egyenletes hőt alkalmazni, és elkerülni az átlátszó beágyazódások károsodását. Egyes esetekben az érzékeny sejtszerkezetek vagy bevonatok védelmére alacsony hőmérsékletű laminációs profilokat használnak.

A laminátoroknak is modulárisnak és frissíthetőnek kell lenniük a feltörekvő technológiák kezeléséhez. Ez magában foglalja az új kapszulákkal, rugalmas szubsztrátokkal vagy ultravékony üveglapokkal való együttműködés képességét. A jövőbiztos laminátornak nemcsak a mai gyártási igényeket kell kielégítenie, hanem a holnap újítását is kielégítenie anélkül, hogy teljes cserét igényelne.

Laminátor teljesítménye és annak hatása a ROI -ra

A napelemek hosszú távú eszközök, és minden gyártási hiba jelentősen csökkentheti a beruházás megtérülését (ROI). Néhány év elteltével egy rosszul laminált panel romlik, és arra kényszerítheti a tulajdonosot, hogy cserélje ki vagy javítsa a modulokat, és veszítse el a bevételt. Ezzel szemben egy jól laminált panel évtizedek óta fenntartja teljesítményét, növelve az energiatermést és csökkenti a karbantartási költségeket.

A laminátor megválasztása nemcsak a termékminőséget, hanem a termelési hatékonyságot is befolyásolja. Az állásidő, az újrakalibrálás és a hulladék sebessége gyorsan összeadódhat. A magas színvonalú, megbízható laminátorba történő befektetés csökkenti a működési kockázatot és elősegíti a folyamatos termelést a nagy volumenű környezetben. Ilyen módon a napelemes laminátor a modulgyártás pénzügyi stabilitásának alapvető hozzájárulásává válik.

Következtetés: A napelem minőségének csendes gerincét

Noha a gyáron kívül ritkán látják, a napelemes laminátor a megbízható és tartós fotovoltaikus modulok előállításának középpontjában áll. Átalakítja egy törékeny anyagköteg lezárt, egységes szerkezetűvé, amely szabadtéri körülmények között két vagy több évtizedet képes túlélni. Precíziós laminálási eljárás nélkül még a legjobb napelemek is érzékenyek lennének a károsodásra, a hatékonyságra vagy a korai meghibásodásra.

Az alapkötéstől az anyagspecifikus laminációs profilokig és a fejlett minőség-ellenőrzésig a laminátor meghatározó szerepet játszik a napenergia tartósságában, biztonságában és teljesítményében. Bármely napelemes gyártó számára, amelynek célja a kiváló minőségű termékek szállítása, a megfelelő lamináló berendezésekbe történő befektetés nem csupán szükségszerűség-ez versenyelőny.

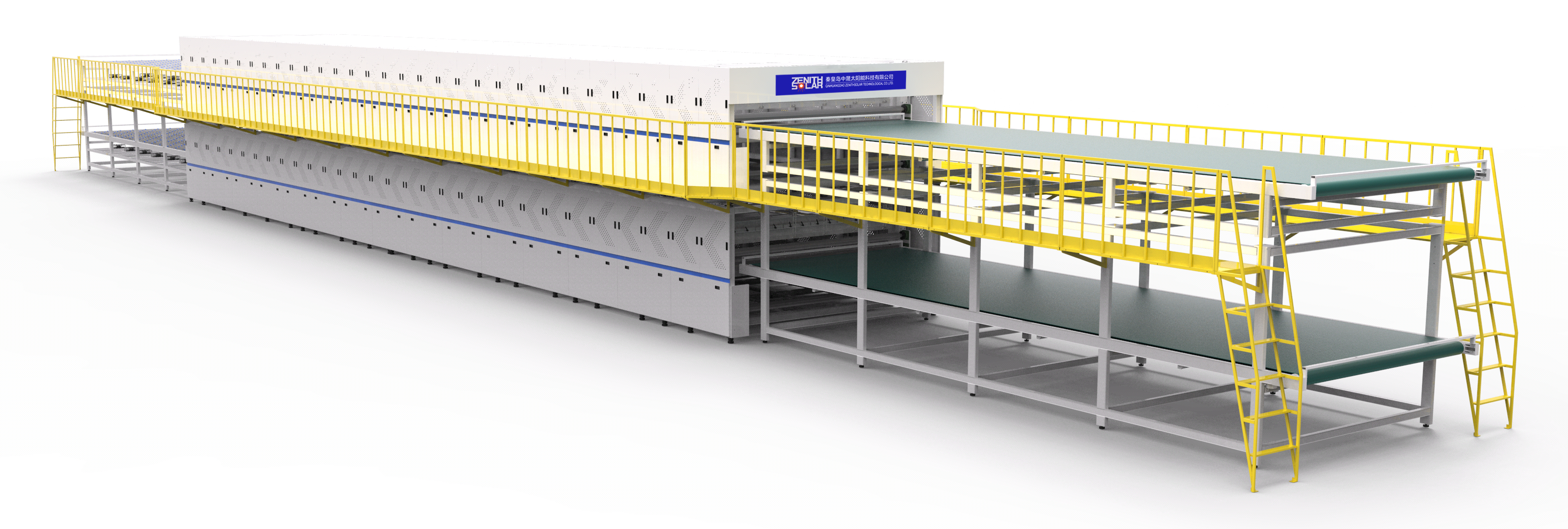

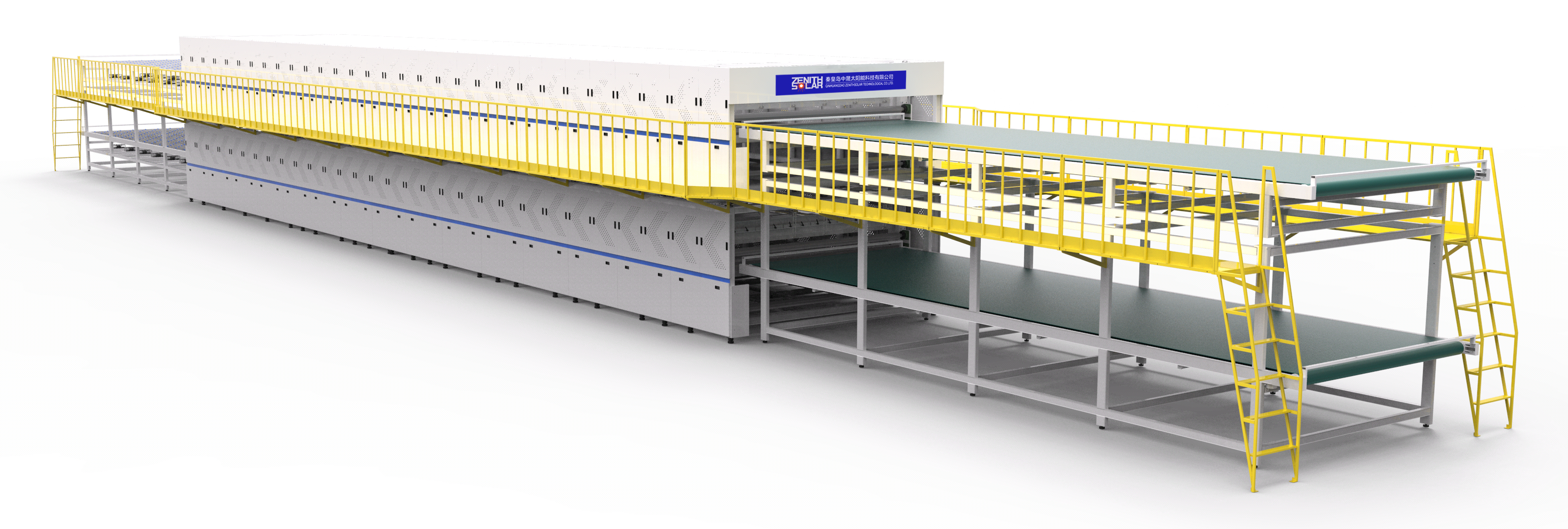

Azok a vállalatok számára, amelyek javítani akarják napenergia -termelési képességeiket, a Qinhuangdao Zenithsolar Technological Co., Ltd., a mai igényes gyártási környezethez szabott modern napenergia -laminátorok megbízható választékát kínálja. Az innovációra, a pontosságra és a támogatásra összpontosítva a Zenithsolar segít a PV gyártóinak a nagy teljesítményű modulok szállításához.